Аддитивные технологии — учебное пособие

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПРОМЫШЛЕННЫХ ТЕХНОЛОГИЙ И ДИЗАЙНА»

ВЫСШАЯ ШКОЛА ТЕХНОЛОГИИ И ЭНЕРГЕТИКИ

В.С. Антонова, И.И. Осовская

АДДИТИВНЫЕ ТЕХНОЛОГИИ

УЧЕБНОЕ ПОСОБИЕ

Санкт-Петербург 2017

ББК 35.71я7

О 352

УДК 541.183.2 (075)

Антонова В.С., Осовская И.И. Аддитивные технологии: учебное пособие / ВШТЭ СПбГУПТД. СПб., 2017.-30 с.

Учебное пособие содержит теоретический материал для самостоятельной работы студентов по дисциплине «Дополнительные главы технологии полимерных материалов».

В пособии рассмотрены методы современных аддитивных технологий, материалы для 3d печати, основные разработки аддитивных технологий в российской промышленности и Федеральная целевая программа «Исследования и разработки 2014 — 2020″ по развитию отечественных аддитивных технологий.

Предназначено для бакалавров и магистров по направлениям 18.03.01 и 18.04.01 «Химическая технология».

Рецензенты:

доктор хим. наук, зав. кафедрой органической химии

ВШТЭ СПбГУПТД Ю.Г. Тришин

канд. хим. наук, доцент кафедры органической химии

ВШТЭ СПбГУПТД А.Н. Евдокимов

Рекомендовано к изданию Редакционно-издательским советом университета в качестве учебного пособия.

© Высшая школа технологии и

энергетики Санкт-Петербургского

государственного университета

промышленных технологий

и дизайна, 2017

© Антонова В.С., Осовская И.И., 2017

Оглавление

Введение

Еще несколько лет назад российские специалисты сетовали на крайне неблагоприятную ситуацию, складывающуюся с внедрением аддитивных технологий (AF-технологий) в российскую промышленность. Рынок аддитивных технологий, конечно, развивался, но происходило это очень медленно: Россия практически не участвовала в международных организациях, оказывающих значительное влияние на развитие AF- технологий в мире, у нас не было ни дорогостоящего высокотехнологичного оборудования, способного обеспечить высокое качество изделий, ни материалов для 3D-машин, ни квалифицированного, специально обученного персонала. То есть в целом отсутствовала 3D-среда для аддитивного производства.

Очевидно, эта проблема могла быть решена только при условии целенаправленного взаимодействия высшей школы, академической и отраслевой науки. Наконец в рамках Федеральной целевой программы «Исследования и разработки 2014 — 2020» стартовали сразу три проекта по развитию отечественных аддитивных технологий: «Разработка нового поколения жаропрочных материалов» (Национальный исследовательский технологический университет «МИС и С»), «Разработка технологий для изготовления и ремонта сложнопрофильных деталей газотурбинных двигателей» (ФГУП «Всероссийский научно-исследовательский институт авиационных материалов» — ВИАМ), «Разработка производства легких и надежных композитных конструкций для высокотехнологичных отраслей промышленности» (Санкт-Петербургский государственный политехнический университет — СПбПУ).

История развития аддитивных технологий

Аддитивные технологии (AF — Additive Fabrication), или технологии послойного синтеза, — одно из наиболее динамично развивающихся направлений «цифрового» производства. AF — Additive Fabrication (или AM- Additive Manufacturing), принятая в англоязычной технической лексике аббревиатура словосочетания, означающего изготовление изделия путем «добавления» (additive) материала, в отличие от традиционных технологий механообработки, в основе которых лежит принцип «вычитания» («лишнего») материала из заготовки.

Суть AF-технологий состоит в послойном построении (синтезе) изделий – моделей, форм, мастер-моделей и так далее путем фиксации слоев модельного материала и их последовательного соединения между собой различными способами: спеканием, сплавлением, склеиванием, полимеризацией — в зависимости от нюансов конкретной технологии.

Иначе говоря, аддитивные технологии предполагают формирование детали путем последовательного «наращивания» материала слой за слоем. Они позволяют на порядок ускорить научно- исследовательские разработки и изготовление опытных образцов, а в некоторых случаях — и производить готовую продукцию, когда нужна высокая точность деталей и/или важно уменьшить вес изделия. Кроме очевидных преимуществ в скорости и, зачастую, в стоимости изготовления изделий, эти технологии имеют важное достоинство с точки зрения охраны окружающей среды и, в частности, эмиссии парниковых газов и «теплового» загрязнения. Аддитивные технологии имеют огромный потенциал в деле снижения энергетических затрат на создание самых разнообразных видов продукции.

Предшественниками современных AF-технологий считают две оригинальные технологии, появившиеся в XIX в. В 1890 г. Josef E. Blanther предложил способ изготовления топографических макетов – трёхмерных карт поверхности местности. Суть метода заключалась в следующем: из тонких восковых пластин по контурным линиям топографической карты

вырезались фрагменты, соответствующие воображаемому горизонтальному сечению объекта, затем эти пластины укладывались одна на другую в определенном порядке и склеивались. Получался «послойный синтез» холма или оврага. После этого поверх полученных фигур накладывали бумагу и формировали макет отдельного элемента ландшафта, который затем уже в

«бумажном» виде располагали в соответствии с исходной картой.

Практическое применение эта идея нашла в LOM-технологии – послойное ламинирование (Lamination Object Manufacturing) или склеивание тонких листовых материалов, толщина листов при этом составляет 0,051-0,25 мм. В 1979 г. профессор Nakagawa из Токийского университета предложил использовать эту технологию для быстрого изготовления пресс-форм, в частности, со сложной геометрией охлаждающих каналов.

Вторая технология – фотоскульптура (Photosculpture) была предложена французом François Willème в 1890 г. Суть её состояла в следующем: вокруг объекта или субъекта располагали фотокамеры (Willème использовал 24 камеры с шагом 15 градусов) и производили одномоментное фотографирование на все камеры. Затем каждое изображение проецировали на полупрозрачный экран, и оператор с помощью пантографа обрисовывал контур. Пантограф был связан с режущим инструментом, который удалял модельный материал – глину, в соответствии с профилем текущего контура.

Для уменьшения трудоемкости данного процесса немец Carlo Baese в 1904 г. предложил использовать фоточувствительный желатин, который при обработке водой расширяется в зависимости от степени засветки – экспозиции.

В 1935 г. Isao Morioka предложил способ, сочетающий в себе топографию и фотоскульптуру. Способ предполагал использование структурированного света (сочетание черных и белых полос) для создания топографической «карты» объекта – набор контуров. Контуры затем вырезались из листового материала, укладывались в определенном порядке и таким способом формировался трёхмерный образ объекта. Или же, как и у François Willème, контуры могли быть спроецированы на экран для дальнейшего создания трёхмерного образа с помощью режущего инструмента.

Первым приближением к стереолитографии в современном понимании стала идея Otto Munz (1956 г.), который предложил способ селективной (послойной) экспозиции прозрачной фотоэмульсии. На этот слой проецировался контур (сечение) объекта. В качестве платформы, на которой производилась экспозиция, использовался поршень, установленный в цилиндре с возможностью перемещения. Поршень перемещали на определенную величину (т.е. с определенным шагом) и сверху наносили слой эмульсии, проецируя на него изображение, после чего наносили слой фиксирующего реагента. И так каждый фрагмент построения детали: поршень перемещали вниз, наносили фотоэмульсию, засвечивали, наносили слой фиксирующего реагента и т. д. Фиксирующий состав наносился на весь слой – и на засвеченные участки, и на незасвеченные, в результате: внутри затвердевшего прозрачного материала, сформированного в виде цилиндра, оказывался заключенным образ трёхмерного объекта.

В 1977 г. Wyn Kelly Swainson предложил способ получения трёхмерных объектов посредством отверждения фоточувствительного полимера в точке пересечения двух лазерных лучей. Примерно в это же время начинают появляться технологии послойного синтеза из порошковых материалов (P.A. Ciraud, 1972).

В 1981 г. R.F. Housholder предложил способ формирования тонкого слоя порошкового материала нанесением его на плоскую платформу. Далее производилось разравнивание до определенной величины по высоте с последующим спеканием слоя. В том же году Hideo Kodama опубликовал результаты работы с первых функциональных систем фотополимеризации с помощью ультрафиолетовой (УФ) лампы и лазера. В 1982 г. была опубликована работа A.J. Herbert по созданию трёхмерных моделей с помощью X-Y-плоттера, УФ-лампы и системы зеркал.

Технология «трехмерной печати» появилась в конце 80-х годов прошлого века. Родоначальником отрасли стал Charles W. Hull, основатель фирмы 3D Systems – компании, первой приступившей к коммерческой деятельности в области послойного синтеза. В 1986 г. Charles W. Hull предложил способ послойного синтеза посредством ультрафиолетового излучения, сфокусированного на тонкий слой фотополимерной смолы. Он же и ввел в оборот термин «стереолитография». В этом же году инженер собрал первый в мире стереолитографический 3D-принтер – SLA (Stereolithography Apparatus), благодаря чему цифровые технологии сделали огромный рывок вперед. Приблизительно в то же время Скотт Крамп, позже основавший компанию Stratasys, выпустил первый в мире FDМ-аппарат. С тех пор рынок трехмерной печати стал стремительно расти и пополняться новыми моделями уникального печатного оборудования.

До середины 90-х годов они использовались главным образом в научно-исследовательской и опытно-конструкторской деятельности, связанной с оборонной промышленностью. Первые лазерные машины – сначала стереолитографические (SLA-машины), затем порошковые (SLS- машины), были чрезмерно дороги, выбор модельных материалов весьма скромный. Однако в 1995 году назрел перелом, сделавший аддитивные методы изготовления продукции общедоступными. Студенты Массачусетского технологического института, Джим Бредт и Тим Андерсон, внедрили технологию послойного синтеза материала в корпус обычного настольного принтера. Именно так была основана компания Z Corporation, долгое время считавшаяся лидером в сфере бытовой печати объемных фигур.

Широкое распространение цифровых технологий в области проектирования (CAD), моделирования и расчетов (CAE) и механообработки (CAM) стимулировало взрывной характер развития технологий 3D-печати, и в настоящее время крайне сложно указать область материального производства, где в той или иной степени не использовались бы 3D- принтеры.

Методы аддитивных технологий

В недалеком прошлом, лет 10–15 назад, аддитивные технологии использовались преимущественно в традиционно технологически продвинутых отраслях – автомобильной, авиационной и аэрокосмической промышленностях, а также в приборостроении и медицине, где тандем «время – деньги» всегда имел особое значение.

В эпоху инновационной экономики время, затраченное на производство товара, является важнейшим фактором успеха или неуспеха бизнеса. Даже качественно произведенный товар может оказаться невостребованным, если рынок к моменту выхода новой продукции уже насыщен подобными товарами компаний-конкурентов. Поэтому все больше направлений промышленности активно осваивают AF-технологии. Все чаще их используют научно-исследовательские организации, архитектурные и конструкторские бюро, дизайн-студии и просто частные лица для творчества или в качестве хобби. Во многих колледжах и университетах аддитивные машины, или, как их часто называют, 3D-принтеры являются неотъемлемой частью учебного процесса для профессионального обучения инженерным специальностям.

Существует множество технологий, которые можно назвать аддитивными, но объединяет их одно: построение модели происходит путем добавления материала (от англ. аdd – «добавлять») в отличие от традиционных технологий, где создание детали происходит путем удаления «лишнего» материала.

Классической и наиболее точной технологией является SLA-технология (от Stereolithography Apparatus), или стереолитография, – метод поэтапного послойного отверждения жидкого фотополимера лазером. Существует много видов фотополимерных композиций, поэтому спектр применения прототипов, полученных по SLA-технологии, очень широк: макеты и масштабные модели для аэро- и гидродинамических испытаний, литейные и мастер-модели, дизайн-модели и прототипы, функциональные модели и дизайнерские компоненты повышенной точности с высоким уровнем детализации.

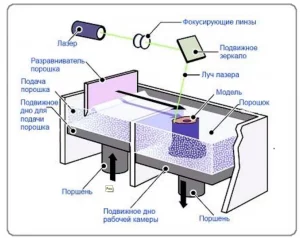

Наиболее активно развивается сейчас SLS-технология – метод послойного селективного лазерного плавления металлических порошков, который дает возможность безотходного изготовления деталей или заготовок непосредственно по данным из 3D CAD-систем практически любой сложности из широкого спектра металлов.

Принцип работы этой технологии заключается в выборочном плавлении тонкого слоя металлического порошка лучом лазера в соответствии с геометрией сечения детали, соответствующей каждому слою порошка. Селективное лазерное спекание изначально появилось, как усовершенствованный метод отверждения жидкого фотополимера. Здесь строительным (модельным) материалом являются сыпучие, порошкообразные материалы, а лазер является не источником света, как в SLA-машинах, а источником тепла, посредством которого производится сплавление частичек порошка. В качестве модельных материалов используется большое количество как полимерных, так и металлических порошков. Современные SLS-принтеры способны работать с керамической глиной, металлическим порошком, цементом и сложными полимерами.

Самыми дешевыми по-прежнему остаются FDM-принтеры – устройства, создающие трехмерные объекты путем послойного наплавления филамента1 (технология «струйной печати»). Эта технология предполагает нанесение модельного материала или связующего состава с помощью струйных головок. Наиболее распространенными принтерами данного типа остаются аппараты, печатающие расплавленной пластиковой нитью. Они могут оснащаться одной или несколькими печатными головками, внутри которых находится нагревательный элемент. Большинство аддитивных принтеров, печатающих пластиковой нитью, способны создавать только одноцветные фигуры, однако в последнее время на рынке трехмерной печати появились машины, использующие одновременно несколько видов филамента. Данное новшество позволяет создать цветные объекты.

Они позволяют «выращивать» непосредственно литейные формы, т. е. «негатив» детали, и исключить стадии изготовления формовочной оснастки – мастер-модели и литейной модели. Компания ExOne (и ее дочернее предприятие ProMetal GmbH) выпускает машины типа S-Max, которые позиционируются не как «прототипирующие машины» – работающие для получения образца модели, а как вполне «рядовое» технологическое индустриальное оборудование, устанавливаемое в общей технологической цепи производства не только опытной, но и серийной продукции.

Практически все автомобильные компании мира обзавелись такими машинами.

1 Филамент в трёхмерной печати

Оно и понятно – с их помощью стало возможным не в разы, а на порядок сократить время прохождения научно-исследовательских и опытно- конструкторских работ (НИОКР) по критически важным для автостроителей позициям – литейным деталям: блоки и головки цилиндров двигателей, мосты и коробки передач, деталям, на изготовление которых в традиционном опытном производстве тратились месяцы, а с учетом экспериментальной доводки и подготовки производства – многие месяцы. Теперь конструктор может увидеть свой новый двигатель на испытательном стенде не через полгода, а через две недели после завершения технического проекта.

Материалы для 3D-печати

Несмотря на то, что рынок филаментов регулярно пополняется новыми материалами, пластик и его различные сплавы до сих пор занимают лидирующие позиции. Дело не только в том, что львиную долю оборудования для трехмерной печати составляют FDM-принтеры. Производство и последующее использование «полимерных» чернил обходится в разы дешевле, нежели использование металлоглины или фотополимеров.

ABS пластик для 3D-принтера.

АБС-пластик (акрилонитрилбутадиенстирол, химическая формула (C8H8)x·(C4H6)y·(C3H3N)z) – ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом. Пропорции могут варьироваться в пределах: 15—35 % акрилонитрила, 5— 30 % бутадиена и 40—60 % стирола.

Производство одного килограмма АБС требует эквивалента примерно 2 кг нефти в виде материалов и энергии. Также он может быть повторно переработан.

Некоторые виды АБС могут разрушаться под воздействием солнечного света. Это стало причиной одного из самых обширных и дорогостоящих отзывов автомобилей в истории США.

Свойства:

- Непрозрачный (хотя есть и прозрачная модификация — MABS) материал желтоватого оттенка. Окрашивается в различные цвета.

- Нетоксичность в нормальных условиях.

- Долговечность в отсутствие прямых солнечных лучей и ультрафиолета.

- Стойкость к щелочам и моющим средствам.

- Влагостойкость.

- Маслостойкость.

- Кислотостойкость.

- Теплостойкость 103 °C (до 113 °C у модифицированных марок).

- Широкий диапазон эксплуатационных температур (от −40 °C до

+90 °C).

- Растворяется в сложных эфирах, кетонах, 1,2-дихлорэтане, ацетоне.

- Плотность 1.02-1.06 г/см³.

Применение. АБС-пластик используется как один из самых практичных материалов для 3D-печати.

Используется для изготовления:

- крупных деталей автомобилей (приборных щитков, элементов ручного управления, радиаторной решётки);

- корпусов крупной бытовой техники, радио- и телеаппаратуры, деталей электроосветительных и электронных приборов, пылесосов, кофеварок, пультов управления, телефонов, факсовых аппаратов, компьютеров, мониторов, принтеров, калькуляторов, другой бытовой и оргтехники;

- корпусов промышленных аккумуляторов;

- спортинвентаря, деталей оружия;

- мебели;

- изделий сантехники;

- выключателей, переключателей;

- канцелярских изделий;

- музыкальных инструментов;

- настольных принадлежностей;

- игрушек, детских конструкторов;

- чемоданов, контейнеров;

- деталей медицинского оборудования, медицинских принадлежностей (гамма-стерилизация);

- смарт-карт;

- как добавка, повышающая теплостойкость и/или улучшающая перерабатываемость композиций на основе ПВХ, ударопрочность полистирола, снижающая цену поликарбонатов.

ABS стал первым материалом, из которого начали изготавливать пластиковую нить для домашних настольных аддитивных принтеров. К его недостаткам принято причислять стойкий пластмассовый запах, выделяющийся во время печати. С другой стороны, модели, напечатанные из ABS, отличаются прочностью и износостойкостью. Готовые детали часто получаются немного смазанными, из-за чего нуждаются в корректировочных и восстановительных работах. Шлифовка и обработка наждачной бумагой сводят данную проблему на нет.

Материал способен выдержать высокие температуры, поэтому рекомендуется для применения в процессе изготовления долговечных конструкций и комплектующих, регулярно подвергающихся физическому износу.

PLA пластик для 3D-принтера.

Полилактид (ПЛА) – биоразлагаемый, биосовместимый, термопластичный, алифатический полиэфир, мономером которого является молочная кислота. Сырьем для производства служат ежегодно возобновляемые ресурсы, такие как кукуруза и сахарный тростник. Используется для производства изделий с коротким сроком службы (пищевая упаковка, одноразовая посуда, пакеты, различная тара), а также в медицине, для производства хирургических нитей и штифтов.

Свойства и структура.

Как молочная кислота, так и лактид, проявляют оптическую активность, то есть существуют в виде двух L- и D- стереоизомеров, являющихся зеркальным отображением друг друга. Варьируя относительное содержание этих форм в полилактиде, можно задавать свойства получаемого полимера, а также получать различные классы полилактидных материалов. Полилактид из 100 % L-лактида (L-ПЛА) имеет высокую степень стереорегулярности, что придает ему кристалличность. Температура стеклования L-ПЛА: 54—58 °C, температура плавления 170—180 °C, скачок теплоёмкости 100 % аморфного ПЛА 0,54 Дж/(г·К). Используя при полимеризации смесь D- и L- форм лактида, получают аморфный полилактид (L,D-ПЛА), температура стеклования которого составляет 50—53 °C, плавление отсутствует, так как нет кристаллической фазы.

Самая высокая температура плавления у стереокомплекса, состоящего из чистого L-ПЛА и чистого D-ПЛА. Две цепочки сплетаются, и образующиеся дополнительные взаимодействия между ними ведут к повышению температуры плавления (до 220 °C).

Применение.

Полилактид применяется для производства экологически чистой биоразлагаемой упаковки, одноразовой посуды, средств личной гигиены. Биоразлагаемые пакеты из полилактида используются в таких крупных торговых сетях как Wal-Mart Stores и Kmart. Ввиду своей биосовместимости полилактид широко применяется в медицине, для производства хирургических нитей и штифтов, а также в системах доставки лекарств. Полилактид отвечает концепции устойчивого развития, так как для его синтеза используются ежегодно возобновляемые природные ресурсы. Упаковочные изделия из полилактида — экологически чистая альтернатива традиционной бионеразлагаемой упаковке на основе нефти.

Полилактид также применяется в 3D-принтерах в качестве исходного материала для печати. PLA пластик сегодня рассматривается, как альтернатива ABS-сплавам. Полилактид изготавливается из натурального сырья, поэтому принадлежит к узкой группе биоразлагаемых полимеров. Во время печати сплав почти не выделяет неприятных токсичных испарений, что многими пользователями воспринимается исключительно положительно. Кроме того, состав сравнительно легко утилизируется.

Используя PLA, можно добиться более высокой скорости и точности печати. С другой стороны, даже широкий ассортимент цветовых исполнений не скрашивает тот факт, что изделия, изготовленные из данного материала отнюдь недолговечны, не отличаются высокой прочностью и хорошей термоустойчивостью. Использовать его рекомендуется преимущественно в декоративных целях.

Усовершенствованные материалы на основе классических сплавов помимо PLA и ABS, представленных в чистом виде, на рынке трехмерной печати можно купить их усовершенствованные сплавы. Пионером и флагманом в данном направлении является компания Formfutura. На сегодняшний день ассортимент компании насчитывает несколько вариантов катушек с пластиковой нитью.

EasyFil HIPS – это филамент (нить), разработанный на основе PLA- пластика. Его структура усилена высокопрочным полистиролом, что позволило приблизиться к показателям прочности и термоустойчивости классической ABS пластмассы, сохранив при этом преимущества базового состава.

EasyFil ABS предназначен для создания деталей и комплектующих для сложных механизмов. Состав может похвастаться завидной ударопрочностью и высокой крепостью. Его сложно сломать или надломить. Такой пластик для 3D-печати определенно понравится изобретателям и инженерам-любителям, которые задействованы в прототипировании инновационной продукции. Производитель KeyTech решил не оставаться в стороне и разработал собственный вариант усиленного PLA. Филамент получил название PLA LAYER. Настоящую популярность новинка получила после того, как стало известно о присвоении ей сертификата безопасности для изготовления пищевой утвари. Отмечается, что биоразлагаемый пластик способен продержаться под воздействием погодных факторов до 60 дней, без потери базовых характеристик прочности и термоустойчивости.

Другие материалы для 3D-печати.

Если пластик для 3D-принтера можно смело назвать обкатанным и проверенным материалом, то керамический порошок, металлическая глина и фотополимеры только начинают свой путь на стези домашней печати.

В промышленности все вышеперечисленные материалы используются сравнительно давно. В быту можно встретить только картриджи с фотополимерной смолой для стереолитографических аппаратов.

Керамический порошок и металлическая глина имитируют характеристики металлических сплавов и натуральных глиняных смесей, которые используются в промышленности. Пока они не подходят для печати методом послойного наплавления, но принтеры, поддерживающие технологию селективного лазерного спекания, отлично справляются с ними. Говорить о том, что данные материалы вскоре появятся на вашем столе – еще рано.

Фотополимер — вещество, изменяющее свои свойства под воздействием света, чаще ультрафиолетового. До светового воздействия в основном мягкий и светочувствительный материал.

Фотополимер применяется в стоматологическом протезировании для заполнения форм, в изготовлении типографских клише для штампов (печатей), микросхем и печатных плат и в других областях.

Процесс изготовления при использовании одного из популярных фотополимеров:

- фотополимер в виде мономера или низкомолекулярного полимера, как правило, находящихся в жидком состоянии, подвергается активному световому воздействию с длиной волны около 365 нм (при облучении ртутной кварцевой лампой), при этом засвеченные зоны мономера полимеризуются;

- после воздействия света неполимеризованные участки смывают с помощью подходящего растворителя, полимеризованные участки в подобранном растворителе не растворяются;

- на завершающем этапе производят сушку изготовленного изделия от остатков растворителя.

Иногда, для придания большей прочности изделию, после сушки, его снова подвергают воздействию полимеризующего излучения, при этом повышается степень полимеризации, и, соответственно, прочность и стойкость к растворителям.

Для некоторых фотополимеров возможен процесс фотодеполимеризации, при этом, полимеризованные участки снова переходят в исходный мономер, который далее может быть смыт растворителем. Как правило, для деполимеризации используется излучение с более короткой длиной волны, например, порядка 254 нм.

В современном производстве для изготовления печатных форм используют различные источники света для фотовоздействия, среди них различные ультрафиолетовые источники излучения, например, кварцевые ртутные лампы среднего, высокого и низкого давления, наполненные аргоном лампы, фотографические лампы накаливания, импульсные ксеноновые лампы, электродуговые угольные светильники, высокоинтенсивные светодиоды и т.п.

Порошкообразный полиамид применяется в основном для функционального моделирования, макетирования и изготовления контрольных сборок. Полистирол используется для изготовления литейных выжигаемых моделей.

Развитие SLS-технологии стимулировало и развитие технологий получения порошков металлов. На сегодняшний день номенклатура металлических композиций имеет широкий спектр материалов на основе Ni и

Co (CoCrMO, Inconel, NiCrMo), на основе Fe (инструментальные стали: 18Ni300, H13; нержавеющая сталь: 316L), на основе Ti (Ti6-4, CpTigr1), на основе Al (AlSi10Mg, AlSi12). Производятся порошки бронз, специальных сплавов, а также драгметаллов – главным образом для нужд дентальной медицины.

Из металлических порошков «выращивают» заготовки пресс-форм, специальные инструменты, оригинальные детали сложной конфигурации, которые затруднительно или невозможно получить литьем или механообработкой, импланты и эндопротезы и многое другое. Уже сейчас при штучном и мелкосерийном производстве зачастую становится экономически выгодным «вырастить» небольшую партию деталей на SLS- машине, чем изготавливать литейную или штамповую оснастку. В сочетании с HIP (Hot Isostatic Pressing – горячее изостатическое прессование) и соответствующей термообработкой такие детали не только не уступают литым или кованым изделиям, но и превосходят их по прочности на 20–30 %.

Основные разработки аддитивных технологий в российской промышленности

Сегодня в России существует множество компаний, оказывающих услуги по прототипированию, однако в основном это небольшие предприятия, обладающие одним-двумя недорогими 3D-принтерами, способными выращивать несложные детали. Связано это с тем, что высокотехнологичное оборудование, способное обеспечить высокое качество изделий, стоит дорого и требует для работы и обслуживания квалифицированного, специально обученного персонала. Далеко не каждая компания может себе это позволить, ведь для покупки необходимо четко понимать, каким образом и насколько эффективно это оборудование будет использоваться, будет ли оно загружено работой. Слабостью таких компаний является отсутствие комплексности решения задач.

В лучшем случае дело ограничивается оказанием достаточно простой услуги – изготовлением прототипа или модели тем или иным способом. Тогда как AF-технологии – это не только и не столько 3D-принтер, но важная часть 3D-среды, в которой происходит рождение нового продукта – от замысла конструктора до материализации его идей в серийном производстве. Среда, в которой новый продукт создается, «живет», эксплуатируется, ремонтируется вплоть до завершения «жизненного цикла» этого продукта.

Поэтому для полноценного использования AF-технологий нужно создать эту среду: освоить 3D-проектирование и моделирование, CAE- и САМ-технологии, технологии оцифровки и реинжениринга1, сопутствующие технологии, включая и вполне традиционные, но переформатированные под 3D-среду. Причем освоить не в отдельно взятом университете или крупном заводе – такие есть промышленностью в целом на всех уровнях – этого нет даже в отдельно взятой, например, авиационной или автомобильной промышленности.

Тогда и AF-технологии будут выглядеть не экзотическими изысками, а вполне естественным и эффективным звеном общей 3D-среды создания, производства и жизненного цикла изделия. Существуют на рынке и крупные компании, обладающие оборудованием высокого уровня, которые, как правило, решают достаточно сложные производственные задачи и оказывают более широкий спектр полезных услуг, сопутствующих прототипированию, способных от начала до конца провести НИОКР и проконтролировать качество работ на каждом этапе.

К таким предприятиям можно отнести ФГУП «НАМИ», АБ «Универсал», НПО «Салют», ОАО «НИАТ» (Москва), УМПО (Уфа), НИИ «Машиностроительные Технологии», (СПбГПУ), ОАО «Тушинский машиностроительный завод» и ряд других. Однако такой комплексный подход по силам далеко не каждому предприятию, особенно в условиях безучастной позиции со стороны государства.

В целом ситуация с внедрением AF-технологий в российскую промышленность остается крайне неблагополучной. Ученые, инженеры и технологи не нашли нужных слов, чтобы привлечь внимание государства к опасному отставанию в абсолютно необходимой для отечественной промышленности инновационной сфере. Не нашли аргументов, чтобы убедить власти в необходимости разработки национальной программы развития аддитивных технологий, создания отечественной индустрии AF- машин. Россия практически не участвует в международных организациях, оказывающих значительное влияние на развитие AF-технологий в мире.

Ключевыми проблемами при внедрении AF-технологий в первую очередь являются кадры, которые, как известно, решают все; собственно 3D-машины, высококлассное AF-оборудование, которое невозможно приобрести и невозможно создать без целевой поддержки со стороны правительства в той или иной форме (что, кстати, и делается за рубежом в подавляющем большинстве случаев); материалы – отдельная и сложная проблема междисциплинарного характера, решение которой опять-таки целиком и полностью зависит от качества управления процессом со стороны государства. Это неподъемные для отдельной отрасли задачи. Это проблема, которая может быть решена только при условии целенаправленного взаимодействия высшей школы, академической и отраслевой науки.

Прекрасным примером «рыночного вмешательства» государства в решение сложных технологических задач является литейный завод ACTech, построенный во Фрайбурге (недалеко от Дрездена) в конце 90-х годов в период ренессанса Восточных территорий. Завод совсем небольшой по нашим меркам – всего 6500 кв. метров общей площади, построен с иголочки, в чистом поле и был оснащен самым передовым технологическим оборудованием, главной фишкой которого были AF-машины для выращивания песчаных форм (от компании EOS, Мюнхен). Это был, пожалуй, первый пример комплексного подхода – завод был оснащен современным оборудованием для реальной работы в 3D-среде: AF-машины,

измерительная техника, ЧПУ-станки, плавильное, литейное и термическое оборудование. Теперь там работают около 230 чел., 80 % которых – ИТР и менеджмент. Сейчас это один из самых известных заводов с мировым именем, клиентами которого являются практически все ведущие автомобильные компании Германии, многие европейские и американские авиационные фирмы. На завод достаточно передать 3D-файл будущего изделия и описать задачу: материал, количество, желательные сроки изготовления и что вы хотите получить – отливку или полностью обработанную деталь, от этого зависят сроки выполнения заказа – от 7 дней до 8 недель. Примечательно, что около 20 % заказов – это единичные детали, около 40 % составляют заказы на 2–5 деталей. Почти половина отливок – чугун; примерно треть – алюминий; остальное – сталь и другие сплавы. Специалисты завода активно сотрудничают с фирмами – изготовителями AF- оборудования, ведут совместные НИР с университетами, завод является и успешным коммерческим предприятием, и полигоном для отработки новых технологических процессов.

Рынок аддитивных технологий в России развивается, но происходит это очень медленно, поскольку, чтобы вывести эти технологии на должный уровень, необходима поддержка государства. При должном внимании к внедрению AF-технологий они могут значительно повысить скорость реагирования на потребности рынка и экономическую эффективность многих отраслей промышленности.

Федеральная целевая программа «Исследования и разработки 2014 — 2020″ по развитию отечественных аддитивных технологий

Одна из задач консорциума во главе с ВИАМ (куда также входят Санкт-Петербургский государственный политехнический университет, ОАО «Авиадвигатель» и Институт проблем лазерных и информационных технологий Российской академии наук — ИПЛИТ РАН) — это создание технологий для аддитивного производства и ремонта деталей авиационных газотурбинных двигателей. То есть «выращивание» методом послойного селективного лазерного сплавления сложнопрофильных деталей горячего тракта газотурбинного двигателя: деталей камеры сгорания, сопловых и рабочих лопаток турбин высокого и низкого давления и теплозащитной панели методом селективного лазерного сплавления металлических порошков.

Кроме того, для решения этой задачи параллельно необходимо научиться получать сами исходные порошки заданной дисперсности из жаропрочных и жаростойких сплавов на основе никеля. При этом необходимо добиться, чтобы металлопорошковые композиции обеспечивали при послойном нанесении максимальную плотность упаковки гранул. А для снижения пористости и повышения однородности структуры нужно также разработать технологии термической и газостатической обработок материала, синтезированного из металлического порошка.

На первом этапе в ИПЛИТ РАН уже разработали электронные модели деталей горячего тракта для их последующей «заливки» в программу, генерирующую слои и поддерживающие элементы для построения. Специалисты ФГУП «ВИАМ» тем временем получили лабораторные партии порошков выбранных марок и совместно с СПбПУ провели исследования их микроструктуры и технологических характеристик, что в будущем поможет сформировать требования к порошкам для аддитивных технологий.

Группа, работающая над созданием системы компьютерного проектирования и инжиринга для аддитивного производства композитных конструкций, поставила перед собой амбициозную задачу: создать оптимальную конструкцию из оптимального материала с помощью оптимальных технологий. В консорциум, возглавляемый СПбПУ, входят Сколтех, Томский политехнический университет, МИС и С, Институт физики прочности и материаловедения РАН, Институт проблем машиноведения РАН. Индустриальный партнер консорциума — Объединенная ракетно-космическая корпорация.

Чтобы создать оптимальную конструкцию, инженеры уже на этапе проектирования должны учесть требования жесткости, устойчивости, прочности (статической, циклической, вибрационной, динамической и т.п.), обеспечить долговечность конструкции. Причем необходимо просчитать все возможные вариации эксплуатационных режимов.

При разработке и создании новой промышленной продукции приходится тестировать много различных вариантов опытных образцов. Изготовление литейных деталей в этом процессе — одна из наиболее дорогостоящих и трудоемких частей проекта: необходимо изменять конструкции, корректировать технологическую оснастку. Причем эта оснастка по сути одноразовая — в ходе итераций происходит существенное изменение конструкции изделия, и подгонка предыдущего варианта изделия под новый либо чересчур трудоемка, либо вообще невозможна.

Важный момент при изготовлении деталей ракетно-космической техники — добиться снижения весовых характеристик конструкций. Для этого применяются композиционные материалы (композиты), сложность которых заключается в том, что, во-первых, они состоят из разных по физико-механическим свойствам компонентов (волокна, матрица и т.д.), а во- вторых, для них характерны высокие удельные жесткостные и прочностные характеристики, усталостные характеристики и др.

Для начала разработчики сосредоточились на параметрах, которые позволят проектировать, а затем с помощью аддитивных технологий изготавливать элементы ракетно-космической техники. Эти параметры таковы: плотность – не более 1,5 г/см3, теплопроводность в направлении оси армирования – не менее 1,5 Вт/мК, коэффициент линейного теплового расширения в направлении оси армирования – не более 2,5∙10-5, разрушающие напряжения при растяжении в направлении оси армирования – не менее 250 МПа, разрушающие напряжения при сжатии в направлении оси армирования – не менее 200 МПа, разрушающее напряжение при поперечном изгибе – не менее 25 МПа, модуль упругости при растяжении в направлении оси армирования – не менее 30 ГПа, модуль упругости при поперечном изгибе – не менее 15 ГПа.

При этом конструкция должна сохранять работоспособность в широчайших диапазонах: температурный диапазон эксплуатации – от -120 °С до +120 °С, вакуум – 10-13 мм рт. ст., диапазон частот синусоидальных и случайных вибраций – от 5 до 2500 Гц.

Классический подход к оптимизации в данном случае не годится, поскольку оптимальная микроструктура композитов может быть определена лишь на основе построения полномасштабных математических моделей на микро-, мезо- и макроуровнях. В своих исследованиях группа применяет основной численный метод решения нестационарных нелинейных 3D-уравнений в частных производных — метод конечных элементов. Причем, и это принципиально важно, он позволяет решать задачи с моделями, содержащими миллионы и десятки миллионов степеней свободы, необходимых для обеспечения высокого уровня адекватности математических моделей реальным композиционным материалам, физико- механическим и технологическим процессам, реальным промышленным конструкциям.

В 3D-задачах оптимизации механики деформируемого твердого тела, сформулированных для реальных конструкций и описываемых уравнениями в частных производных, целевой функцией, как правило, выступает вес конструкции (критерий — минимизация веса), а переменные проектирования (их десятки или сотни) — геометрические характеристики конструкции (форма, размеры и т.д.).

Для аддитивного изготовления композиционных материалов был выбран метод послойного наплавления и разработана конструкция экструдера, обеспечивающая непосредственное «смешивание» волокна и матрицы в экструдере.

Полученный на первом этапе двухкомпонентный композиционный материал состоит из ABS-пластика, армированного непрерывными углеволокнами марки Toray T300 вдоль одного направления. Высоких механических характеристик образцов удалось достичь за счет высокого уровня адгезии полимерной матрицы и армирующего углеволокна (для этого производится специальная химическая обработка углеволокон и исключается прямой контакт между ними, приводящий к их взаимному контактному проскальзыванию под нагрузкой) и повышения прочностных свойств полимерной матрицы путем введения дисперсных частиц.

Экспериментальные образцы показали стойкость к использованным маслам, спирту и бензину. Дефекты типа расслоения и непроклеи, а также дефекты поверхности и неоднородности микроструктуры идентифицировались и оценивались методом лазерной допплеровской виброметрии. А конечно-элементные исследования микро- и макронапряжений и нелинейного деформирования с прогрессивным накоплением повреждений и закритическим деформированием, вплоть до разрушения образцов, были проведены на основе математических 3D- моделей.

Заключение

Руководитель проекта, начальник лаборатории ВИАМ, кандидат технических наук Александр Евгенов очерчивает круг проблем, с которыми сталкиваются исследователи. Прежде всего, они касаются 3D-сектора в целом: «В настоящее время в России широкое освоение аддитивных технологий сдерживается следующими проблемами: отсутствием собственного промышленного производства порошков сплавов отечественных марок (сферической формы, высокой чистоты по газовым примесям), отсутствием порядка квалификации синтезированных материалов и сертификации аддитивных установок. Зарубежные порошки неприменимы в отраслях, связанных с обороноспособностью нашей страны, кроме того, из- за санкций часть порошковых материалов зарубежного производства уже запрещена к поставке в Россию»1.

Научный руководитель работы, проректор по перспективным проектам СПбПУ, профессор Алексей Боровков: «Аддитивные технологии в сочетании с композитами, пространственно-армированными много направленными непрерывными высокопрочными и высокомодульными волокнами — это новое научное направление, которое находится в самом начале своего развития. 3D-принтинг объектов из композиционных материалов с оптимальной микроструктурой позволит решить недостижимые сегодня задачи в различных отраслях, в первую очередь, это ракетно-космическая техника, авиа- и вертолетостроение, автомобилестроение»1.

Исследователи надеются, что их разработки интегрированной технологии проектирования, аддитивного производства и многомасштабного моделирования позволят создать перспективные космические аппараты и обеспечить мировой уровень эксплуатационно-технических характеристик отечественных космических средств.

На данный момент рынок трехмерной печати далек от перенасыщения. Аналитики отрасли сходятся во мнении, что аддитивные технологии ждет радужное будущее. Уже сегодня научно-исследовательские центры, занимающиеся AF-разработками, получают огромные финансовые вливания от оборонного комплекса и медицинских государственных институтов, что подтверждает обоснованность экспертных прогнозов!

Учебное издание

Антонова Вероника Сергеевна Осовская Ираида Ивановна

Аддитивные технологии

Учебное пособие

Редактор и техн. редактор Л.Я.Титова Темплан 2017, поз.111

Подп. к печати 29.09.17. Формат 60х84/16. Бумага тип №1. Печать офсетная. 2,0 уч.-изд. л.; 2,0 печ. л. Тираж 25 экз. Изд. № 111.

Ризограф Высшей школы технологии и энергетики Санкт-Петербургского государственного университета промышленных технологий и дизайна, 198095, Санкт-Петербург, ул. Ивана Черных, 4